卓越した技術を集結させてCoRoCoの進化をサポート

-

事業本部 開発グループ 主任阿蘇茂和

-

事業本部 開発グループ 主任高見二郎

-

事業本部 開発グループ三浦和彦

-

事業本部 開発グループ張宇

local_offer開発課題

専門家を集めたチームとしての挑戦

阿蘇弊社は電気・電子機器のモノづくりノウハウをベースにした受託開発を得意としています。コンピュータ以外にも医療や鉄道まで、カバーしてきた分野は幅広く、今回TBグローバルテクノロジーズ(以下、TBG)さんから声を掛けてもらった運搬支援装置というロボティクスの分野については、初めての経験で知見はないものの、実績としてお客様のご要望に応えてきたノウハウの蓄積があり、CoRoCoの開発課題もクリアできる確信はありました。

まずは、「状態遷移図(状態の移り変わり“遷移”を図形と矢印で表現した図)」から、CoRoCoがどのような状態を有し、どのような条件や空間でそれらの間を遷移するかを徹底的に検証するところからスタート。他のものづくり同様、CoRoCoの開発でも弊社のポリシーである「安全性」「堅牢性」「信頼性」を重視したことは言うまでもありません。

高見TBMさんの印象としては、こちらからの問い合わせに対してとにかくレスポンスが早い(笑)。わからなければ、内容を深く理解しようと、とことん質問してくれる姿勢も、技術者にとってはうれしいもの。「一緒に開発していきましょう!」の想いは十分に伝わってきました。良いパートナー関係を築いた上で、お互いが高いクオリティへと挑戦できる環境は、開発に携わる者として大きな魅力を感じました。

阿蘇今回の開発には、基板の回路設計、センサユニット設計といったハードウェアから、ソフトウェアといった各部門の専門家によるプロジェクトチームを結成して臨みました。開発ルームを用意し、メンバーが思い切り没頭できる環境も整備。そのおかげでハード面の測定結果を、ソフト開発にすぐフィードバックできるなど、短時間で課題の改善、解決を導き出すことが可能になりました。スムーズな開発には環境面の恩恵が計り知れないのだとわかる、貴重な経験になりましたね。

local_offer開発工程

トライ&エラーの先に見えたもの

三浦実は、今回の開発過程で最も苦労したのは、モータードライバ基板の開発でした。当初はコストを最重要視したドライバを用意していたのですが、工場などの物流現場で積載可能重量の100kgをクリアするには、性能や制御の面で我々が理想とするレベルに達しないことがわかったのです。モーターをつないで想定のパワーを得ようと段階的に流す電流を増やしていくのですが、滑らかな稼働は得られませんでした。

そこでモータードライバの基板をゼロから作りましょうと提案したのです。この判断が結果的に功を奏し、TBGさんの要求を満たすことができました。基板は何度か改良を重ね、量産を迎える手応えを得ることができたのは、3度目の改良時。地味ではありましたが、非常にやりがいのある仕事でしたね。

張テザーハンドルは、操作者が唯一触り続けるという意味で、CoRoCoの中で最も重要なパーツのひとつと言えます。ハンドルですから握り心地が重要です。ハンドルの上下2つのパーツをどうやって合わせるかで、その感触も違ってくるので、止め方にも工夫が必要でした。最初にネジ止め、次は接着剤を使わないで接合する熱カシメも検討しましたが、しっくりきません。

そこで組立性も考慮して最終的には引っ掛け構造に落ち着きました。素材は決まっていたので、量産化のためには、いかにすばやく組み立てられるかもポイントになりました。

量産化を見据えて創意工夫の連続

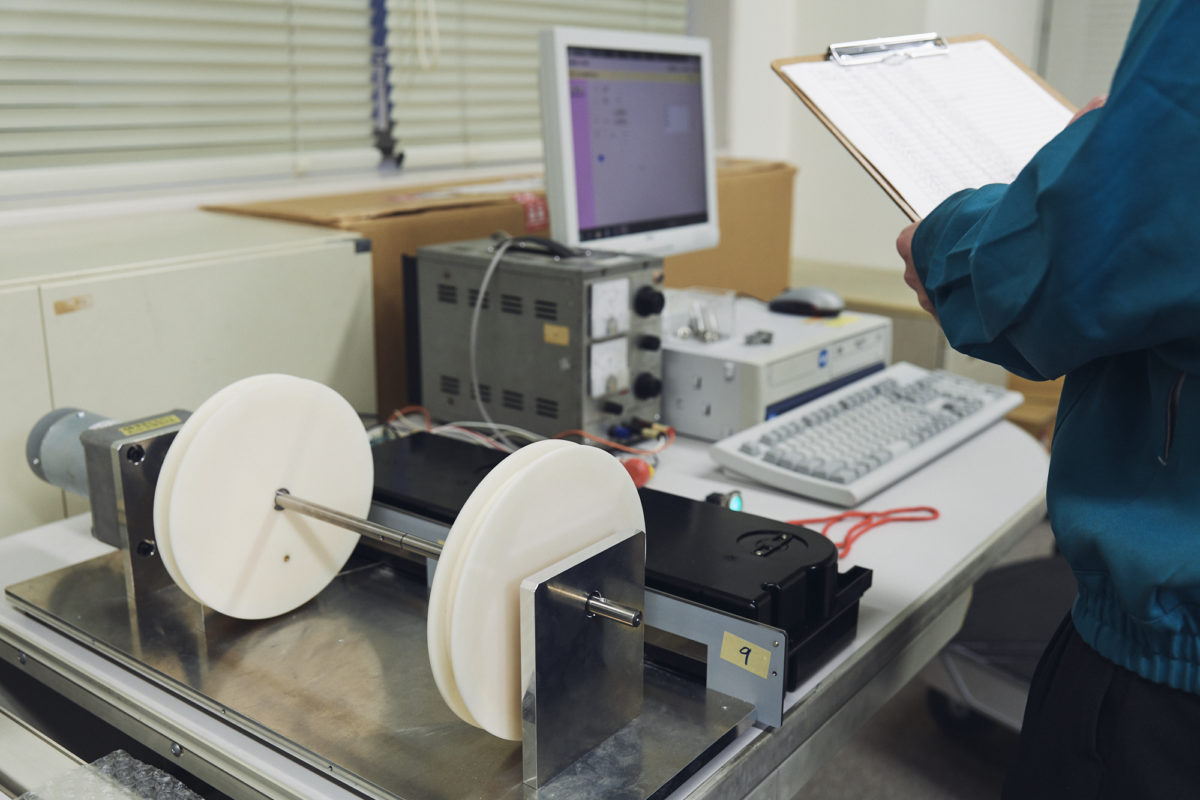

高見どのようにCoRoCoのクオリティを満たしていくか。センサユニットの機構の設計では、評価ステップで行う試験の結果も品質を握る鍵になると考えていました。テザーを「巻き取る」「引き出す」のスムーズな動作もCoRoCoの重要な機能です。試験の結果、テザーの動作は、一般的に市販されているゼンマイを使った場合だと、約2,000回が限界。よく掃除機の電源コードが戻らなくなる状況がありますが、それと同じことが起こる可能性があるのです。

そこで、我々は産業用のゼンマイと、それをうまく巻き取るための構造を追求し、ひとつのユニットにまとめました。この方式だと予め戻りきったときの力を調整できるような機構で、ある程度ゼンマイの力が弱まっても十分に巻き込めます。

また、このゼンマイは、バネ同士の摩擦を軽減するためにグリスを塗っています。グリスがテザーや基板を汚してしまったりしないよう、上下構造にするなどの工夫も施しました。このような最初の構造から変更は量産化のために必要なもの。あくまでも品質を確保しつつ、量産化のための知恵を出し合ったものです。

阿蘇ゼンマイは産業用の標準品を使っています。コストをできるだけ下げるための配慮です。受託開発をさせていただく中で、CoRoCoプロジェクトのように、これだけいろいろな要素が入っている開発はあまりありません。基板だけ、ソフトウェアだけ、という発注のパターンが多い中で、総合的にすべてを要求された案件は、技術者冥利に尽きる素晴らしい経験でした。

local_offer完成・未来に向けて

技術者としての誇りを胸に、さらなる進化をサポート

張プロダクトデザインを担当する(株)日南様とのやり取りもあり、ハンドル量産化に向けた弊社の考えと、デザイン性重視の姿勢の間では、多くの検討項目を解決する必要がありました。苦労した点も多かったので、3Dデータから、実物のハンドルになったときは本当に感動しましたね。TBGさんからは、組み立てやすい、外観もうまく再現されていると評価いただきました。今後も技術者としてCoRoCoを進化させたいです。

高見これまでの開発の期間は本当に充実していました。このようなユニークな製品の開発に関われたことは誇りであり、今はCoRoCoの認知を広め、ぜひ多数のお客様に興味を持っていただきたいとの思いが強くなってきています。でも、自分の中でだんだん量産が近づくにつれ不安が膨らんでいるのも事実です。本当の達成感はこれから。量産が始まり、問題がないと言うところまで来たら味わえるのでしょうか。

三浦自分にとって前例のない製品。ゼロからのスタートでしたので、作業は困難を極めたのですが、技術的な課題を一つひとつクリアでき、技術レベルも一歩上のステージに行けたと自負しています。今後は次世代ロボティクスにふさわしい、よりコンパクトなサイズで、求められる機能を搭載し、信頼性の高い基板に進化させることが目標。そのためにも技術者として、まだまだ成長していきたいと考えています。

阿蘇CoRoCoは弊社技術の結集であり、多くのお客様から高く評価されることを期待しています。開発した範囲については、将来的にセンサユニットや基板の小型化などの課題もあり、これからはさらなる改良に向けた動きも加速させていきたい。今回のプロジェクトはあくまで通過点。次への第一歩となるものです。

提供技術

- 製造(電子機器製造)

- 技術開発(組込ソフトウェア開発 / 電装設計 / 機械設計 / 試作)

- 量産開発(組込ソフトウェア開発 / 電装設計 / 機械設計 / その他)

![[SEEDs ロボティクス]TBグローバルテクノロジーズ株式会社](https://seeds-robotics.jp/wp/wp-content/themes/tbm/images/site-logo.svg)